Kontrola zvarov a potrubí – ako prebieha zisťovanie chýb potrubí?

Zvarový šev dvoch rúrok je najnespoľahlivejším úsekom potrubí. Ako dlho diaľnica vydrží, závisí od jej kvality.Aby sa predišlo nehodám počas prevádzky konštrukcie, vykonáva sa zisťovanie chýb potrubí. To je dôležité najmä pre diaľnice umiestnené pod zemou.

Obsah článku:

Všeobecné informácie

Existuje niekoľko metód na zisťovanie chýb vo zvaroch rúr:

- magnetické;

- akustické;

- elektrické;

- optika.

Ich úlohou je určiť tesnosť spojov, pevnosť kovu vo švíkoch, či existujú napätia a ďalšie parametre, ktoré určujú spoľahlivosť potrubí. Zároveň sú metódy detekcie chýb takmer rovnaké pre všetky typy potrubí: teplo, plyn, voda-, ropovody.

Všetky vyššie uvedené metódy patria do kategórie „nedeštruktívnych“ technológií. To znamená, že zisťovanie chýb sa vykonáva priamo na stavenisku. Spoje rúr nie sú zničené, čo znižuje náklady na inštalačné práce.

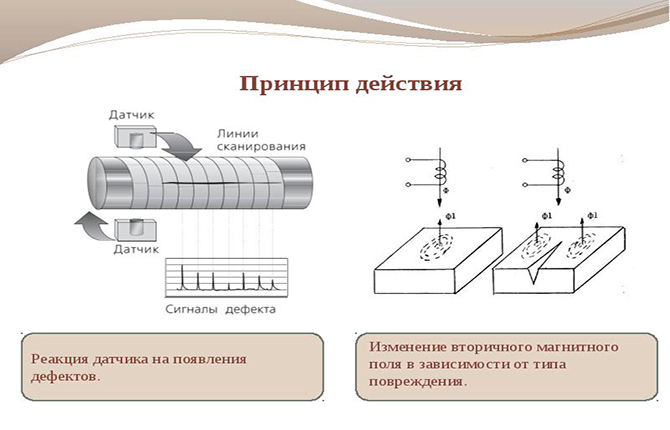

Detekcia chýb potrubia je založená na skeneri nazývanom defektoskop. Každá technológia má svoj vlastný princíp fungovania tohto zariadenia. Najúčinnejšie detektory chýb:

- vírivý prúd;

- ultrazvukové;

- magnetický prášok;

- kapilárnej.

Podrobnosti o metódach

Detekcia chýb potrubí je postup, ktorý sa musí vykonať po inštalácii potrubia. Tým sa zabráni jeho možnému zničeniu počas prevádzky. Detekcia chýb umožňuje identifikovať akékoľvek chyby v potrubí. Princíp činnosti skenerov používaných v diagnostickom procese je odlišný. Preto stojí za to najprv podrobnejšie študovať každý z nich.

Chybové detektory vírivých prúdov

Princíp činnosti zariadenia je založený na vytváraní vírivých prúdov, ktoré sú nasmerované z vonkajšej roviny potrubia do vnútornej cez zvarový šev. Prúd prechádzajúci homogénnou kovovou konštrukciou nemení jej parametre. Ak sú vo šve chyby, to znamená, že je narušená jeho homogenita, zvyšuje sa odpor, čo znižuje silu vírivého prúdu.

Detektor defektov zaznamenáva a dešifruje tento pokles, pričom určuje kvalitu zvarového kovu, defekty a heterogenitu.

Výhody metódy:

- vysoká rýchlosť práce;

- nízka chyba výsledku;

- nízke náklady na prevádzku.

mínusy:

- hrúbka študovaného švu nie je väčšia ako 2 mm;

- Spoľahlivosť zariadenia je nízka.

Ultrazvukové defektoskopy

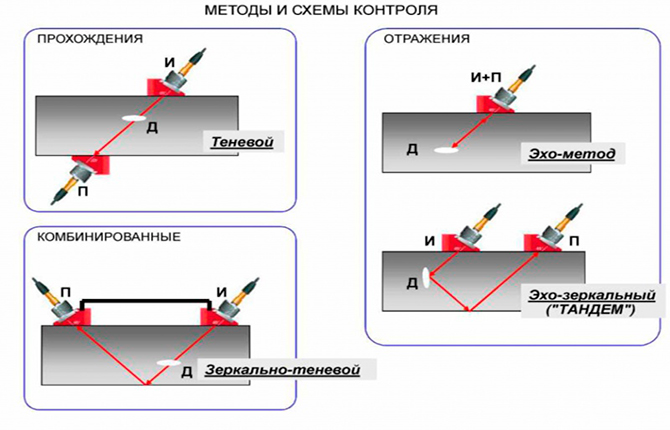

Ultrazvuková detekcia defektov potrubí je považovaná za najpoužívanejšiu technológiu. Vykonáva sa pomocou piatich rôznych metód na zisťovanie chýb:

- Metóda pulzného echa.

- tieňový.

- Echo-zrkadlo.

- Zrkadlový tieň.

- Delta metóda.

V prvom prípade je ultrazvuk vysielaný zariadením cez zvarovú vrstvu. Ak sú vo vnútri kovu chyby, impulz sa odráža vo forme ozveny. To znamená, že ultrazvuk sa vráti. Prístroj zaznamenáva čas návratu, ktorý určuje hĺbku drezu alebo póru.

V druhom prípade sa používa nielen zariadenie, ktoré vysiela ultrazvukový signál, ale aj reflektor. Ten je inštalovaný na opačnej strane zváraného spoja potrubia. Ak je známa vzdialenosť medzi oboma časťami zariadenia a čas prenosu zvuku, tak zmenou druhého parametra (zväčšenia) je možné určiť, kde sa chyba nachádza a akú má veľkosť.

Tretia verzia ultrazvukovej detekcie chýb sa podobá prvej.Iba defektoskop je dodávaný s reflektorom, ktorý je rovnako ako vysielač signálu inštalovaný na hornom povrchu švu. Oba prvky sú umiestnené navzájom paralelne. Ak signál dorazí do prijímača, znamená to, že vo vnútri kovu, ktorý odráža lúč, je chyba.

Ďalšia metóda je podobná predchádzajúcej. Rozdiel je v tom, že signalizačné zariadenie a reflektor sú voči sebe umiestnené pod uhlom 90°.

Piata metóda ultrazvukovej detekcie defektov sa používa zriedka. Dôvodom je náročnosť nastavenia zariadenia a zdĺhavé dešifrovanie získaných výsledkov. Je založená na presmerovaní ultrazvukovej energie, ktorej smer mení defekt zvaru.

V tomto prípade sa dodáva priečny nosník, ktorý sa transformuje na pozdĺžny. Dochádza k čiastočnému zrkadlovému odrazu. Reflektor presne zachytí pozdĺžny signál, ktorého sila určuje veľkosť chyby stať sa.

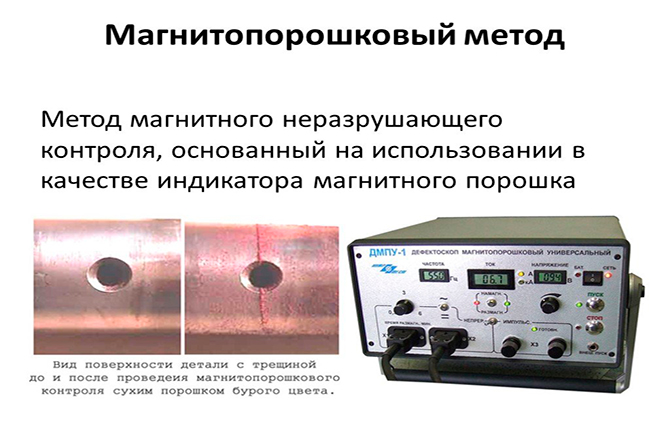

Detektory defektov magnetického prášku

Táto detekcia chýb je založená na vlastnosti ocele meniť magnetické pole v blízkosti oblastí, ktoré sa líšia od hlavnej časti nízkou hustotou. Tu sa to stáva slabším. Trhliny, dutiny alebo póry vo vnútri kovu majú nízku hustotu kvôli vzduchu, ktorý sa v nich nachádza.

Na detekciu defektov v potrubiach sa používa magnetický prášok, známy aj ako feromagnetická látka. Naleje sa na zvar, kde sa pomocou dvoch cievok - magnetizačnej a prídavnej - privádza elektrický prúd. Elektrina vo vnútri kovu vytvára magnetické pole. Ak sú defekty, okolo nich sa oslabuje. To je dôvod, prečo je magnetický prášok priťahovaný.

Ak sa počas kontroly na povrchu hromadí prášok, naznačuje to jednu vec - v tejto oblasti sa našla chyba zvaru.In-line detekcia chýb hlavných potrubí sa vykonáva pomocou tejto metódy.

Existujú dve možnosti testovania - suché a mokré. V prvom prípade sa používa magnetický prášok. V druhom prípade je suspenzia tohto prášku vodný roztok.

Aby bola kvalita vykonanej skúšky pri druhej možnosti vysoká, je potrebné skúmaný povrch dodatočne ošetriť pomocným materiálom - technickým olejom, mazivom a inými.

Medzi výhody detekcie defektov magnetických častíc patria:

- jasný výsledok, viditeľný bez ďalších zariadení;

- nízka cena.

nedostatky:

- malá hĺbka vyšetrenia - do 1,5 mm;

- možno použiť iba na potrubiach zostavených z feromagnetických zliatin;

- ťažkosti pri demagnetizácii veľkých potrubí.

Detektory kapilárnych defektov

Táto technológia sa používa na detekciu malých povrchových trhlín, ktoré nie sú viditeľné voľným okom. Potvrdzujú, že kov na križovatke dvoch úsekov potrubia je heterogénny.

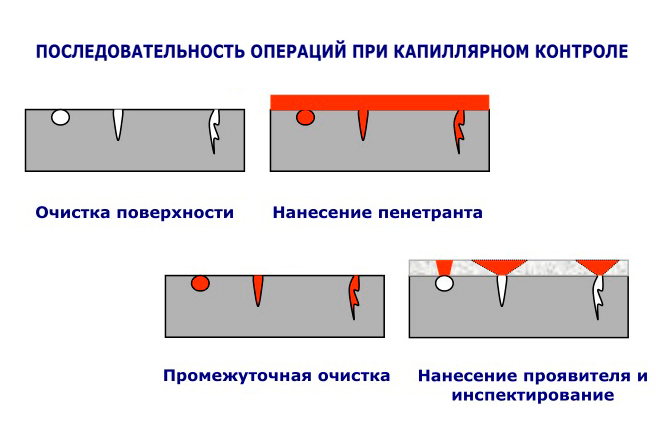

Proces zisťovania chýb v potrubí sa vykonáva takto:

- Na zvarový šev sa nanesie indikátorová látka, penetračný prostriedok. Má schopnosť prenikať do najmenších defektov pôsobením kapilárnych síl. Odtiaľ pochádza názov metódy.

- Ošetrený povrch sa očistí od nanesenej látky, ktorá už prenikla hlboko do kovu.

- Na vrch sa nanesie vývojka vo forme bieleho prášku. Môže to byť mastenec, oxid horečnatý alebo iná látka. Má dôležitú vlastnosť - adsorpciu. To znamená, že môže absorbovať iné látky.

- Vývojka začne z trhlín vyťahovať penetračný prostriedok, ktorý na povrchu bieleho prášku vytvorí vzor škárových chýb.Zároveň je indikátor jasne viditeľný v ultrafialových lúčoch.

Tento typ detekcie chýb potrubia sa zvyčajne používa, ak je potrebné zistiť povrchové chyby v kove na križovatke. Pri hlbokých defektoch je to zbytočné. A toto je mínus. Hlavnou výhodou je jednoduchosť implementácie.

Výsledky

Na kontrolu potrubných spojov v hlavných potrubiach nie je potrebné použiť jednu metódu zisťovania chýb. Každá oblasť môže byť preskúmaná tak či onak. Pri výbere optimálnej metódy musíte najprv vyhodnotiť, ako dobre tomu kĺb zodpovedá. Napríklad kapilárna metóda je vhodná pre vodovodné potrubia, pre ropu a plynovodov iba ultrazvukové.

Detekcia chýb potrubia je nevyhnutný postup, ktorý umožňuje zhodnotiť kvalitu uloženého potrubia a identifikovať všetky možné chyby. Vykonáva sa pomocou niekoľkých metód. Je lepšie vykonať postup vo fáze inštalácie potrubia, aby ste sa po dokončení práce nestretli s nepríjemnými „prekvapeniami“ vo forme netesností alebo prasklín.

Ktorú metódu by ste najradšej použili a prečo? Napíšte do komentárov. Zdieľajte článok na sociálnych sieťach a uložte si ho do záložiek, aby ste nestratili užitočné informácie.

Odporúčame tiež pozrieť si vybrané videá na našu tému.

Diagnostika lineárnej časti hlavných potrubí.

Ako vykonávať röntgenovú kontrolu zvarov vo výrobe.