Technológia vnútornej izolácie potrubia - náterové materiály a vlastnosti ochrannej vrstvy

Vo vnútri potrubí prepravujúcich kvapalné alebo plynné médiá (v závislosti od účelu) sú aplikované tri typy ochranných vrstiev. Prvý typ zahŕňa antikoróznu vnútornú izoláciu oceľových rúrok, druhý - hladký povlak. Treťou možnosťou je komplexná konštrukcia, ktorá zvyšuje odolnosť potrubia voči mechanickému namáhaniu.

Obsah článku:

História vzniku tohto druhu izolácie

Do polovice 70. rokov 19. storočia bola úprava vnútorného povrchu kovových rúr realizovaná CPI (cementovo-piesková izolácia). Izolačná technológia farby a laky na báze epoxidových živíc prvýkrát testovaný na Volzhsky TZ. Od roku 1975 bola v nedávno (1970) založenom podniku uvedená do prevádzky dielňa na nanášanie vonkajšej antikoróznej vrstvy. V prvom roku prevádzky bolo vyrobených viac ako milión kusov produktov.

Podnik vykonal kompletný externé a vnútorná izolácia oceľových rúr s priemerom 53-142 cm Výrobné úlohy boli riešené v spolupráci s Jaroslavľským závodom farieb a lakov, odkiaľ boli dodávané práškové materiály.

Okrem Ruska zostáva technológia epoxidovej izolácie kovových rúr hlavnou v:

- Ázia (India, Čína);

- Severná Amerika (USA, Kanada);

- v južnej Afrike (Južná Afrika).

Alternatívnymi materiálmi na antikoróznu ochranu sú polyméry (PE, PP, PU), silikátovo-smaltové zmesi a ďalšie dvojzložkové kompozície.

Typy továrensky vyrábanej epoxidovej izolácie

Klasifikácia ochranných náterov pre potrubia sa vykonáva podľa ich zloženia, počtu vrstiev a spôsobu aplikácie. Proces „tekutej“ vnútornej izolácie oceľových rúr sa vyznačuje jednoduchou technológiou. Polymerizácia kompozície nastáva pri 60-70 ° C počas niekoľkých hodín.

Pri striekaní práškovej kompozície je potrebné dodatočné zahriatie povrchu na 190-210 °C. Polymerizácia v konečnom dôsledku trvá dlhšie. Argumenty v prospech práškovej technológie:

- vyššia produktivita;

- širší rozsah úprav vo vzťahu k prepravovanému médiu;

- bezpečnejšie pre životné prostredie.

Voľba medzi „kvapalnými“ a práškovými metódami je dôležitá pre nové podniky. Zvyšné továrne fungujú pomocou technológie, na ktorú už majú nainštalované zariadenia.

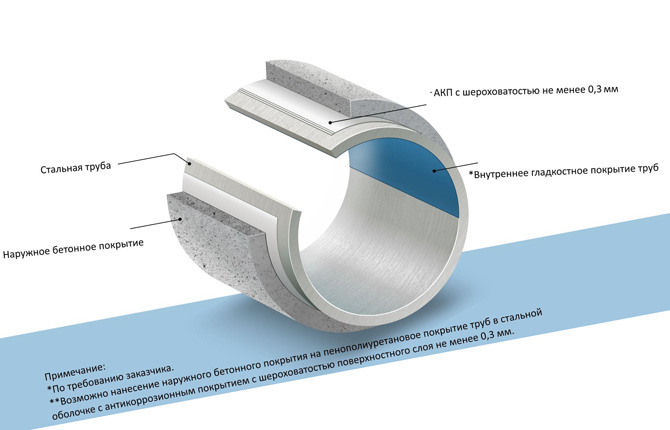

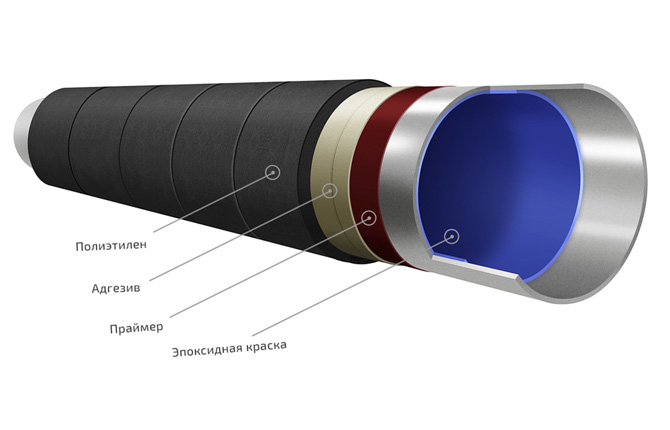

Vnútorná izolačná štruktúra

Epoxidové a komplexné nátery sa nanášajú na kovové rúry v 1-3 vrstvách. Zóna zvaru na vnútornom povrchu sa spracováva samostatne. Uzatvára sa oceľovou spojkou chránenou z oboch strán epoxidovou vrstvou.

Skladba vnútornej izolácie ovplyvňuje technické parametre, životnosť a rozsah prevádzky budúcej diaľnice:

- Jednoduchý náter je vhodný pre rúry malého a stredného priemeru. Rozsah použitia produktov je obmedzený teplotou pracovného prostredia - nie vyššou ako 80 °C.

- Dve vrstvy. Izoláciu tvorí antikorózny (320 mikrónov) a ochranný (440-750 mikrónov) náter. Má zvýšenú odolnosť voči nárazom a agresívnemu prostrediu (o 31 %) a znižuje drsnosť povrchu o 16 %. Prevádzka v „horúcich“ oblastiach (nad 80 °C) je povolená.

- Triplex. Epoxidový „základný náter“ je doplnený dvoma polyetylénovými vrstvami. Vyznačuje sa odolnosťou a zvýšenou priľnavosťou.

Technológia vytvárania kombinovaného povlaku bola vyvinutá spoločnosťou Simitomo Metal Ind. Najprv sa aplikuje komplexné zloženie rôznych živíc. Hrúbka „základne“ je 100-300 mikrónov.

V štruktúre dominuje epoxidová živica, ktorá má vysokú priľnavosť ku kovom a PE polymérom. Pórovitý povrch podkladu zvyšuje priľnavosť k oceli a následným vrstvám vnútornej izolácie potrubia. Ďalej aplikované polymérové štruktúry sú odolné voči väčšine kyselín a zvyšujú stupeň ochrany proti mechanickému poškodeniu.

Pozitívne vlastnosti epoxidovej izolácie

Potrubia s vnútorným ochranným povlakom majú zvýšenú priepustnosť a životnosť. Ďalším dôležitým bodom je zníženie nákladov na ich ročnú údržbu.

Priama vnútorná izolácia oceľových rúr pomáha znižovať kryštalizáciu a usadzovanie vosku. Celkové náklady na čistenie diaľnice sa znížia o 54 – 75 %. Presný údaj závisí od typu destilačného média.

Ďalšie výhody epoxidovej izolácie:

- vysoká tepelná odolnosť zvyšuje limit prevádzkovej teploty na 80 ° C, pri určitom zložení – až 110 °C;

- zloženie a kvalita prepravovaných látok je zachovaná;

- zvýšená odolnosť proti katodickému rozpojovaniu – neboli zaznamenané prípady korózie pod napätím;

- náklady na energiu sa znižujú v dôsledku zníženia drsnosti vnútorného povrchu;

- čas inštalácie potrubia je skrátený - epoxidová vrstva vyžaduje po skúšobných chodoch menej času na zaschnutie;

- dodržiavanie environmentálnych noriem - izolácia neobsahuje uhoľný decht;

- eliminuje sa tvorba minerálnych usadenín - minimalizuje sa porucha ventilov a iných uzatváracích ventilov;

- Oceľové steny potrubia nekorodujú, čo zvyšuje životnosť.

Posledný bod je obzvlášť dôležitý pri preprave agresívnych látok. Rýchlosť všeobecnej korózie je 0,01-0,4 mm/rok. Lokálny ukazovateľ je ešte vyšší – 6 mm/rok.

Použité epoxidové zlúčeniny neobsahujú toxické živice ani iné látky nebezpečné pre ľudské zdravie. Aplikácia x navyše zabraňuje tvorbe kolónií mikroorganizmov. Uvedené vlastnosti umožňujú použitie potrubí na zásobovanie pitnou vodou a v potravinárskom priemysle.

Nevýhodou epoxidovej technológie je jej nízka rázová húževnatosť. Preto potrubia s jednovrstvovou izoláciou vyžadujú osobitnú pozornosť pri inštalácii a preprave.

Vlastnosti povlaku CPI

Cementovo-piesková izolácia spočiatku poskytuje odolnosť proti mechanickému poškodeniu a nárazom. Chemická ochrana sa aktivuje pri prvom prechode prepravovanej látky cez diaľnicu. Prúd tekutiny ovplyvňuje CPI. Najmenšie zrná izolácie sú stlačené a rozložené po povrchu ocele, čím sa vyplnia póry na stenách potrubia. Proces je sprevádzaný tvorbou hydroxidu vápenatého, ktorý úplne potláča koróziu.

Hrúbka izolačnej vrstvy je 4-16 mm po dĺžke potrubia a od 3 mm na zvaroch. Pevnosť v tlaku povlaku CPI nie je nižšia ako 445 MPa. Jediným zdrojom deštrukcie kovu je starnutie a mechanické poškodenie.

Záver

Vnútorná antikorózna izolácia oceľových rúrok sa vykonáva cementovo-pieskovou kompozíciou, polymérovými alebo náterovými nátermi na báze epoxidových živíc. Postup zabezpečuje vysokú kvalitu prepravovaných látok na mieste dodania.Zvyšuje sa životnosť diaľnice a znižujú sa náklady na údržbu.

Nanesené nátery zabraňujú tvorbe minerálnych, biologických a parafínových usadenín. Tým sa rozširuje rozsah použitia potrubí a šetrí sa spotreba energie.

Aké efektívne je podľa vás použitie epoxidových zmesí na vnútornú izoláciu potrubia? Napíšte do komentárov. Zdieľajte článok na sociálnych sieťach a uložte si ho medzi záložky.

Epoxidová izolácia na vnútornom povrchu potrubia vo videu.