Ako si vybrať rúry zo sklenených vlákien: špecifiká výroby a prehľad popredných výrobcov

Vďaka kombinácii pozitívnych vlastností skla a polymérov majú sklolaminátové rúry takmer neobmedzené možnosti použitia - od usporiadania ventilačných potrubí až po kladenie petrochemických trás.

V tomto článku sa budeme zaoberať hlavnými charakteristikami rúr zo sklenených vlákien, značeniami, výrobnými technológiami polymérnych kompozitov a zložením spojovacích komponentov, ktoré určujú rozsah prevádzky kompozitu.

Predstavíme tiež dôležité výberové kritériá, pričom pozornosť budeme venovať najlepším výrobcom, pretože dôležitú úlohu v kvalite produktu zohrávajú technické možnosti a povesť výrobcu.

Obsah článku:

Všeobecné vlastnosti sklolaminátu

Sklolaminát je plastový materiál, ktorý obsahuje zložky zo sklenených vlákien a spojivové plnivo (termoplastické a termosetové polyméry). Spolu s relatívne nízkou hustotou majú výrobky zo sklenených vlákien dobré pevnostné vlastnosti.

Za posledných 30-40 rokov sa sklolaminát široko používa na výrobu potrubí na rôzne účely.

Diaľnice spájajú vlastnosti skla a polymérov:

- Nízka hmotnosť. Priemerná hmotnosť sklolaminátu je 1,1 g/cm3. Pre porovnanie, rovnaký parameter pre oceľ a meď je oveľa vyšší – 7,8 a 8,9. Vďaka svojej ľahkosti sú uľahčené montážne práce a preprava materiálu.

- Odolnosť proti korózii. Komponenty kompozitu majú nízku reaktivitu, a preto nepodliehajú elektrochemickej korózii a bakteriálnemu rozkladu. Táto kvalita je rozhodujúcim argumentom v prospech sklolaminátu pre podzemné inžinierske siete.

- Vysoké mechanické vlastnosti. Absolútna pevnosť v ťahu kompozitu je nižšia ako u ocele, ale parameter špecifickej pevnosti je výrazne lepší ako u termoplastických polymérov (PVC, HDPE).

- Odolnosť voči poveternostným vplyvom. Hraničný rozsah teplôt (-60 °C..+80 °C), úprava potrubia ochrannou vrstvou gelcoatu zaisťuje odolnosť voči UV žiareniu. Materiál je navyše odolný voči vetru (limit – 300 km/h). Niektorí výrobcovia tvrdia, že ich potrubné tvarovky sú seizmicky odolné.

- Požiarna odolnosť. Nehorľavé sklo je hlavnou zložkou sklolaminátu, takže materiál sa ťažko vznieti. Pri horení sa neuvoľňuje jedovatý plyn dioxín.

Sklolaminát má nízku tepelnú vodivosť, čo vysvetľuje jeho tepelnoizolačné vlastnosti.

Pri obrusovaní vnútorných stien sa vlákna odkrývajú a odlamujú - častice sa môžu dostať do prepravovaného média.

Technológie na výrobu rúr zo sklenených vlákien

Fyzikálne a mechanické vlastnosti hotového výrobku závisia od výrobnej techniky. Kompozitná výstuž sa vyrába štyrmi rôznymi metódami: extrúzia, pultrúzia, odstredivé liatie a navíjanie.

Technológia #1 - extrúzia

Extrúzia je technologický proces založený na kontinuálnom lisovaní pastovitého alebo vysoko viskózneho materiálu cez tvárniaci nástroj. Živica sa zmieša s drveným skleným vláknom a plastovým tvrdidlom a potom sa privádza do extrudéra.

Vysokovýkonná extrúzna linka umožňuje získať bezrámové kompozitné výrobky za nízku cenu, ale dopyt po nej je obmedzený z dôvodu nízkych mechanických vlastností. Základom polymérnej matrice je polypropylén a polyetylén.

Technológia #2 - pultrúzia

Pultrusion je technológia výroby dlhých kompozitných prvkov malého priemeru s konštantným prierezom. Prechodom cez vyhrievanú tvárniacu formu (+140 °C) sa časti vyrobené zo sklolaminátu impregnovaného termosetovou živicou „vytiahnu“.

Na rozdiel od extrúzneho procesu, kde je rozhodujúcim vplyvom tlak, v pultruznej jednotke hrá túto úlohu ťah.

Technologický postup:

- Vláknité nite z cievok sú privádzané do polymérového kúpeľa, kde sú impregnované termoplastickými živicami.

- Spracované vlákna prechádzajú predtvarovacou jednotkou - nite sú zarovnané a nadobúdajú požadovaný tvar.

- Nevytvrdený polymér vstupuje do matrice. Pomocou niekoľkých ohrievačov sa vytvorí optimálny režim pre polymerizáciu a zvolí sa rýchlosť ťahania.

Vytvrdený produkt je ťahaný ťažným strojom a rezaný na segmenty.

Charakteristické črty technológie pultrúzie:

- polyméry, ktoré je možné spracovať — epoxidové, polyesterové živice, vinyly;

- rýchlosť kreslenia — použitie inovatívnych optimalizovaných „pultrúznych“ polymérov umožňuje zrýchlenie preťahovania na 4-6 m/min. (štandard – 2-3 m/min.);

- rozbeh pracovnej plochy: minimálna – 3,05*1 m (ťažná sila do 5,5 t), maximálna – 1,27*3,05 m (ťažná sila – 18 t).

Výstupom je potrubie s dokonale hladkými vonkajšími a vnútornými stenami, vysoko pevnostnými charakteristikami.

Nevýhody metódy nesúvisia s kvalitou pôvodného produktu, ale so samotnou technológiou.Argumenty proti: vysoká cena a trvanie výrobného procesu, nemožnosť výroby rúr veľkých priemerov určených pre značné zaťaženie.

Technológia #3 - odstredivé liatie

Švajčiarska spoločnosť Hobas vyvinul a patentoval techniku odstredivého formovania. V tomto prípade sa výroba uskutočňuje od vonkajšej steny potrubia po vnútornú stenu pomocou rotačnej formy. Potrubie obsahuje: drvené sklenené vlákna, piesok a polyesterové živice.

Suroviny sa privádzajú do rotačnej matrice - vytvára sa štruktúra vonkajšieho povrchu potrubia. Pri výrobe sa do tekutej živice primiešavajú pevné zložky, plnivo a sklenené vlákno – vplyvom katalyzátora dochádza k rýchlejšiemu polymerizácii.

Ďalšie výhody:

- vysoká presnosť rozmerov pôvodného výrobku (vnútorný prierez rotačnej formy zodpovedá vonkajšiemu priemeru hotového výrobku);

- schopnosť odlievať stenu akejkoľvek hrúbky;

- vysoká kruhová tuhosť polymérneho kompozitu;

- získanie hladkého povrchu vonkajších a vnútorných potrubných tvaroviek.

Nevýhodou odstredivej výroby sklolaminátových rúr je energetická náročnosť a vysoká cena finálneho produktu.

Technológia #4 - progresívne navíjanie

Najpopulárnejšou technikou je kontinuálne navíjanie. Rúrka vzniká striedaním tŕňa so sklolaminátom a polymérmi s chladiacimi procesmi. Spôsob výroby má niekoľko podtypov.

Technológia špirálových krúžkov

Stohovač vlákien je špeciálny krúžok, po obvode ktorého sú matrice so závitmi.

Pracovný prvok sa nepretržite pohybuje pozdĺž osi pohyblivého rámu a rozdeľuje vlákna pozdĺž špirálových línií.

Hlavné výhody metódy:

- rovnomerná pevnosť po celom povrchu diaľnice;

- vynikajúca tolerancia zaťaženia v ťahu - praskliny sú vylúčené;

- vytváranie produktov rôznych priemerov a profilov so zložitými konfiguráciami.

Táto technika umožňuje získať vysokopevnostné potrubia určené na prevádzku pod vysokým tlakom (inžinierske siete čerpadiel a kompresorov).

Špirálové navíjanie pásky

Technika je podobná predchádzajúcej, rozdiel je v tom, že zakladač podáva úzku stuhu vlákien. Hustá výstužná vrstva sa dosiahne zvýšením počtu priechodov.

Výroba zahŕňa lacnejšie zariadenie ako metóda špirálového krúžku, ale navíjanie „pásky“ má niekoľko významných nevýhod:

- obmedzený výkon;

- Voľné pokladanie vlákien znižuje pevnosť potrubia.

Metóda špirálovej pásky je relevantná pre výrobu potrubných tvaroviek pod nízkym, miernym tlakom.

Pozdĺžno-priečna metóda

Vykonáva sa kontinuálne navíjanie - stohovač ukladá pozdĺžne a priečne vlákna súčasne. Neexistuje žiadny spätný pohyb.

Charakteristika metódy:

- používa sa predovšetkým pri vytváraní rúr s prierezom do 75 mm;

- existuje možnosť napínania axiálnych závitov, vďaka čomu sa dosiahne pevnosť, ako pri špirálovej metóde.

Pozdĺžno-priečna technológia je vysoko produktívna. Stroje umožňujú meniť pomer axiálnej a prstencovej výstuže v širokom rozsahu.

Cross-layer cross-longitudinal technology

Medzi domácimi výrobcami je dopyt po vývoji charkovských inžinierov. Pri šikmom navíjaní vytvára stohovač „závoj“ pozostávajúci zo zväzku spojovacích nití. Páska sa privádza na rám pod miernym uhlom, prekrýva sa s predchádzajúcim otočením - vytvára sa prstencová výstuž.

Po dokončení spracovania celého tŕňa sa vlákna valcujú pomocou valcov - zostávajúce spojivové polyméry sa odstránia a výstužný povlak sa zhutní.

Vlastnosti šikmého vrúbkovania:

- hustota sklenených vlákien;

- neobmedzený priemer vyrábaných rúr;

- vysoké dielektrické vlastnosti v dôsledku absencie súvislej výstuže pozdĺž osi.

Modul pružnosti „krížového“ sklolaminátu je nižší ako modul iných techník. Vzhľadom na riziko medzivrstvových trhlín nie je možné metódu implementovať pri vytváraní potrubí pod vysokým tlakom.

Parametre na výber rúr zo sklenených vlákien

Výber sklenených kompozitných rúr je založený na nasledujúcich kritériách: tuhosť a návrhový tlak, typ spojovacieho prvku, konštrukčné vlastnosti stien a spôsob pripojenia.Významné parametre sú uvedené v sprievodných dokumentoch a na každej skúmavke - skrátené označenia.

Hodnotenie tvrdosti a tlaku

Tuhosť sklolaminátu určuje schopnosť materiálu odolávať vonkajšiemu zaťaženiu (ťažkosť pôdy, premávka) a tlaku na steny zvnútra. Podľa normy ISO sú potrubné tvarovky zaradené do niekoľkých tried tuhosti (SN).

Stupeň tuhosti sa zvyšuje so zvyšovaním hrúbky steny potrubia zo sklenených vlákien.

Klasifikácia podľa menovitého tlaku (PN) zobrazuje stupňovanie produktov vzhľadom na bezpečný tlak kvapaliny pri teplote +20°C počas celej životnosti (cca 50 rokov). Mernou jednotkou pre PN je MPa.

Niektorí výrobcovia, ako napríklad Hobas, uvádzajú kombinované charakteristiky pre dva parametre (tlak a tvrdosť) pomocou zlomku. Rúry s pracovným tlakom 0,4 MPa (trieda PN - 4) so stupňom tvrdosti (SN) 2500 Pa budú označené - 4/2500.

Druh spojivového materiálu

Výkonové vlastnosti potrubia do značnej miery závisia od typu spojiva. Vo väčšine prípadov sa používajú polyesterové alebo epoxidové prísady.

Vlastnosti spojív PEF

Steny sú vyrobené z termosetových polyesterových živíc vystužených sklenenými vláknami a prísadami piesku.

Použité polyméry majú dôležité vlastnosti:

- nízka toxicita;

- vytvrdzovanie pri izbovej teplote;

- spoľahlivá priľnavosť k skleneným vláknam;

- chemická inertnosť.

Kompozitné rúry s PEF polymérmi nepodliehajú korózii a agresívnemu prostrediu.

Vlastnosti epoxidovej živice

Spojivo dáva materiálu zvýšenú pevnosť. Teplotný limit kompozitov s epoxidmi je do +130 °C, maximálny tlak je 240 atmosfér.

Ďalšou výhodou je takmer nulová tepelná vodivosť, takže montované vedenia nevyžadujú dodatočnú tepelnú izoláciu.

Nástenný dizajn kompozitných rúr

Podľa konštrukcie sa delia na: jedno-, dvoj- a trojvrstvové sklolaminátové rúry.

Charakteristika jednovrstvových výrobkov

Rúry nemajú ochranné obloženie, vďaka čomu sú lacné. Vlastnosti potrubných tvaroviek: nemožnosť použitia v regiónoch s ťažkým terénom a drsným podnebím.

Tieto výrobky tiež vyžadujú starostlivú inštaláciu - vykopanie veľkej priekopy, usporiadanie pieskového „vankúša“. Z tohto dôvodu sa však zvyšujú náklady na inštalačné práce.

Vlastnosti dvojvrstvových rúr

Výrobky sú zvnútra lemované filmovým poťahom - polyetylénom s vysokou hustotou. Ochrana zvyšuje chemickú odolnosť a zlepšuje tesnosť vedenia pri vonkajšom zaťažení.

Prevádzka ventilov v ropných priemyselných potrubiach však odhalila slabé stránky dvojvrstvových modifikácií:

- nedostatočná priľnavosť medzi konštrukčnou vrstvou a podšívkou - porušenie pevnosti stien;

- zhoršenie elasticity ochranného filmu pri mínusových teplotách.

Pri preprave média obsahujúceho plyn sa môže výstelka odlepiť.

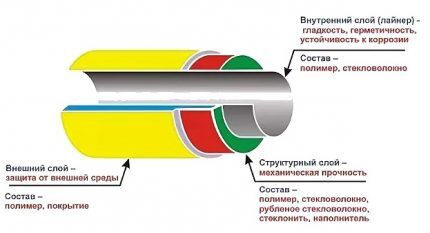

Parametre trojvrstvového potrubia

Konštrukcia rúrky zo sklenených vlákien:

- Vonkajšia polymérová vrstva (hrúbka 1-3 mm) - zvýšená mechanická a chemická odolnosť.

- Štrukturálna vrstva – konštrukčná vrstva zodpovedná za pevnosť výrobku.

- Podšívka (hrúbka 3-6 mm) – vnútorný plášť vyrobený zo sklolaminátu.

Vnútorná vrstva poskytuje hladkosť, tesnosť a vyhladzuje cyklické výkyvy vnútorného tlaku.

Spôsob spájania sklolaminátových rozvodov

Na základe spôsobu pripojenia je sortiment tvaroviek z kompozitného potrubia rozdelený do 4 skupín.

Skupina č. 1 - spoj hrdlo-čap

Elastické gumové tesnenia sú namontované v recipročných drážkach na koncových hrotoch rúr. Sedacie krúžky sú tvarované pomocou elektronicky riadeného zariadenia, ktoré zaisťuje presné umiestnenie a rozmery.

Skupina č. 2 - zvonček s tesnením a zátkou

Pri výstavbe nadzemného potrubia je potrebné kompenzovať pôsobenie osových síl na potrubie. Na tento účel je okrem tesnenia umiestnená zátka.Prvok je vyrobený z kovového kábla, polyvinylchloridu alebo polyamidu.

Skupina č.3 - prírubový spoj

Spájanie kompozitného potrubia pomocou tvarových tvaroviek alebo kovových rúr. Pripojovacie rozmery sklolaminátových prírub sú regulované GOST 12815-80.

Skupina č.4 - lepiaca fixácia

Metóda trvalého spojenia - na konce sa nanáša kompozícia výstužných sklenených materiálov s prídavkom „za studena“ vytvrdzujúcej polyesterovej zložky. Metóda zabezpečuje pevnosť a tesnosť vlasca.

Označenie ochrannej vnútornej vrstvy

Spôsob výroby potrubných produktov umožňuje vyrábať produkty s rôznym zložením vnútornej vrstvy, ktorá určuje odolnosť potrubia voči dopravovanému médiu.

Domáci výrobcovia používajú pre ochranné nátery nasledujúce označenia.

Písmenové označenie odráža prípustný rozsah použitia:

- A – preprava kvapalín s abrazívami;

- P – prívod a odvod studenej vody vrátane pitnej vody;

- X – použitie v chemicky agresívnom plynnom a kvapalnom prostredí je prípustné;

- G – systémy zásobovania teplou vodou (limit 75 °C);

- S – iné tekutiny, vrátane tých s vysokou kyslosťou.

Ochranný náter sa nanáša vo vrstve do 3 mm.

Recenzia produktov od popredných výrobcov

Medzi rôznymi prezentovanými produktmi sú renomované značky s dlhoročnou pozitívnou povesťou. Patria sem produkty od spoločností: Hobas (Švajčiarsko), Steklokompozit (Rusko), Amiantit (koncern zo Saudskej Arábie s výrobnými závodmi v Nemecku, Španielsku, Poľsku), Ameron International (USA).

Mladí a perspektívni výrobcovia kompozitných sklolaminátových rúr: Poliek (Rusko), Arpipe (Rusko) a Fiberglass Pipe Plant (Rusko).

Výrobca #1 - značka HOBAS

Továrne značky sa nachádzajú v USA a mnohých európskych krajinách. Produkty Hobas group si získali celosvetové uznanie pre svoju vynikajúcu kvalitu. Rúry GRT s polyesterovým spojivom sú vyrábané technológiou odstredivého liatia zo sklených vlákien a nenasýtených polyesterových živíc.

Vlastnosti kompozitných rúr Hobas:

- priemer – 150-2900 mm;

- SN-trieda tvrdosti – 630-10 000;

- PN tlaková hladina – 1-25 (PN1 – netlakové potrubie);

- prítomnosť antikorózneho povlaku vnútorného obloženia;

- odolnosť voči kyslému prostrediu v širokom rozsahu pH.

Zavedená výroba tvarových dielov: kolená, adaptéry, prírubové rúry a T-kusy.

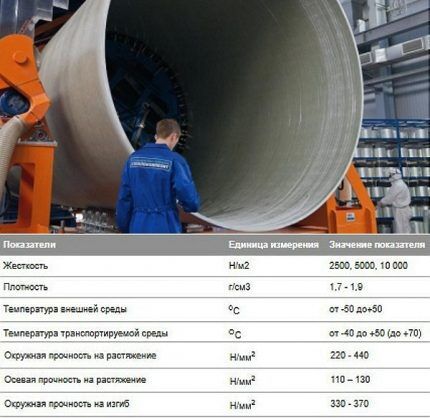

Výrobca #2 - spoločnosť Steklokompozit

Spoločnosť Steklokompozit zriadila linku na výrobu sklolaminátových rúr Flowtech, výrobnou technikou je kontinuálne navíjanie.

Používa sa zariadenie s dvojitým prívodom živicových látok.Na kladenie vnútornej vrstvy sa používajú high-tech živice a na konštrukčnú vrstvu sa nanášajú lacnejšie kompozície. Táto technika vám umožňuje racionalizovať spotrebu materiálu a znížiť náklady na výrobky.

Výrobca #3 - značka Amiantit

Hlavnými komponentmi rúr Amiantit Flowtite sú: sklolaminát, polyesterová živica, piesok. Použitá technika je kontinuálne navíjanie, ktoré zabezpečuje vytvorenie viacvrstvového potrubia.

Štruktúra sklenených vlákien obsahuje šesť vrstiev:

- vonkajšie vinutie vyrobené z netkanej pásky;

- výkonová vrstva – sekané sklolaminát + živica;

- stredná vrstva – sklolaminát + piesok + polyesterová živica;

- výkon opätovnej vrstvy;

- podšívka zo sklenených nití a živice;

- ochranný povlak vyrobený z netkaného skleného vlákna.

Vykonané štúdie preukázali vysokú odolnosť proti oteru - viac ako 100 tisíc cyklov úpravy štrku, strata ochranného povlaku bola 0,34 mm.

Výrobca #4 - firma Poliek

Poliek LLC vyrába rôzne modifikácie potrubných produktov Fpipes vyrobených zo sklolaminátu. Technika výroby (nepretržité šikmé pozdĺžne priečne vinutie) umožňuje vytváranie trojvrstvových rúr až do priemeru 130 cm.

Polymérne kompozitné materiály sa používajú pri výrobe plášťových rúr, článkov stĺpov na zdvíhanie vody, vodovodných potrubí a vykurovacích systémov.

Okrem rúr zo sklenených vlákien ponúka trh veľa produktov vyrobených z iných materiálov - ocele, medi, polypropylénu, kovoplastu, polyetylénu atď. Ktoré sa vďaka svojej dostupnejšej cene aktívne používajú v rôznych oblastiach domáceho použitia - inštalácia vykurovacích systémov, zásobovanie vodou, kanalizácia, vetranie atď.

S charakteristikami rúr vyrobených z rôznych materiálov sa môžete zoznámiť v našich nasledujúcich článkoch:

- Kovové plastové rúry: typy, technické vlastnosti, inštalačné vlastnosti

- Polypropylénové rúry a tvarovky: typy PP produktov pre montáž potrubí a spôsoby pripojenia

- Plastové vetracie potrubia pre digestory: typy, ich vlastnosti, použitie

- Medené rúry a tvarovky: typy, označenia, vlastnosti usporiadania medených potrubí

- Oceľové rúry: typy, sortiment, prehľad technických charakteristík a inštalačné nuansy

Závery a užitočné video na túto tému

Technológia výroby a možnosť použitia rúr zo sklenených vlákien:

Porovnanie techník kontinuálneho a periodického navíjania vlákna:

V súkromnej bytovej výstavbe sa sklolaminátové rúry používajú pomerne zriedkavo. Hlavným dôvodom sú vysoké náklady v porovnaní s plastovými náprotivkami. V priemyselnej sfére sa však cení kvalita kompozitu a opotrebované kovové vedenia sa hromadne nahrádzajú sklolaminátovými..

Máte po prečítaní nášho článku ešte otázky? Opýtajte sa ich v bloku komentárov - naši odborníci sa pokúsia poskytnúť vyčerpávajúcu odpoveď.

Alebo možno chcete doplniť prezentovaný materiál o relevantné údaje alebo príklady z vlastnej skúsenosti? Prosím napíšte svoj názor pod tento článok.

Svojho času som si vybral nesprávne sklolaminátové rúry na prívod vody a problémy, tie mi samozrejme spôsobovali veľa. Sťažovali sa na čiastočky niečoho neznámeho vo vode, ale tiekli neustále.

Používal niekto produkty (sklolaminátové rúry) tohto závodu? — https://ntt.su

Čo poviete na kvalitu?

Článok obsahuje mnohé nepresnosti týkajúce sa metód aj konečných charakteristík. Dúfam, že ich autor nepovolil úmyselne